Пластиковая упаковка: катастрофический урон экологии. Реалии, альтернативы и перспективы

Реалии. Урон экологии от упаковки

В марте благотворительный фонд Эллен Маккантур, который занимается борьбой с пластиком и загрязнением планеты, совместно с программой ООН по охране окружающей среды (ЮНЕП) подготовили отчет об использовании пластмассы крупными коммерческими компаниями.

Документ называется «Новая пластиковая экономика. Глобальные обязательства». Помимо отчета фонд Эллен Маккантур разработал план действий, направленный на снижение использования пластика в мире. Программа называется «Новая экономика пластмасс», подписавшие ее крупные компании обязаны принимать меры по сокращению пластика, по увеличению доли переработки и использованию таких материалов, которые подлежат вторичному использованию или превращению в компост.

По мнению экспертов фонда, на всей планете перерабатывается только 14% от всей производимой упаковки, все остальное оказывается на свалках, полигонах, в океанах, нанося окружающей среде ущерб в $80-$120 млрд.

C 1950 года во всем мире было произведено около 9,2 млрд тонн пластика. Объемы производства выросли с 2 млн тонн в 1950-м до 438 млн тонн в 2017-м ежегодно. А к 2050 году они увеличатся до 1,1 млрд тонн в год.

Лишь около 30% пластика, произведенного с 1950 года, еще используется. 6,9 млрд тонн уже превратились в отходы. Менее 10% этого объема пошло на переработку, 14% было сожжено, остальные 76% — выброшено в окружающую среду или захоронено на свалках.

Крупнейшие производители пластмассы — Китай (почти треть всего мирового объема), страны Северной Америки и Западной Европы (пятая часть у тех и у других), а также Индия (9%). Более трети всего пластика идет на производство упаковки, еще четверть — на изготовление текстильных изделий и потребительских товаров.

Компании с самым крупным количеством произведенной пластиковой упаковки

Под программой «Новая экономика пластмасс» подписалось 150 крупных компаний, производящих пластик. Однако только 31 компания раскрыла данные о ежегодном производстве пластмассы. Некоторые компании в отчете указали значения в 0 – 1 тонну в год. В списке ниже мы рассмотрим компании с самым крупным количеством произведенной пластиковой упаковки.

Indorama Ventures PLC – нефтехимическая компания, производящая 6 млн тонн пластиковой упаковки в год. Сейчас компания перерабатывает 100 тысяч тонн пластика. К 2025 году цель – использовать 750 тысяч тонн восстановленного ПЭТ.

The Coca-Cola Company – крупнейший производитель безалкогольных напитков выпускает 3 млн тонн пластика в год. Компания заявила, что еще в прошлом году запустила акцию «Мир без отходов» в рамках которой намеревается достичь 100% уровня вторичной переработки. По сообщениям компании, сейчас упаковка перерабатывается на 87%. Coca-Cola отмечает, что наращивает многоразовое использование тары и эта практика успешно внедряется в некоторых странах, например, в Латинской Америке. К 2030 году компания рассчитывает использовать до 50% вторсырья, в Европе этого показателя рассчитывает достичь к 2025 году.

Nestlé – известный швейцарский изготовитель сладостей и других продуктов питания производит не только шоколадки, но и 1,7 млн тонн пластика в год. При этом компания заявила, что создаст научное подразделение, которое будет заниматься поиском альтернативы пластику и внедрением экологичной упаковки. Пока же компания намерена упростить упаковки, в Европе применять бумажную упаковку, пригодную для вторичного использования, искать более простые форматы упаковки товаров, отказаться от пластика там, «где это уместно». К 2025 году компания рассчитывает до 35% нарастить использование вторсырья при производстве ПЭТ-бутылок, в США довести этот показатель до 50%, а в ЕС поднять до 25% повторное использование полиолефина (термопласты, к которым, например, относится полиэтилен).

Danone S.A. – французская компания по производству кисломолочных продуктов вырабатывает ежегодно 750 тысяч тонн пластика. В отчете говориться, что компания обязуется к 2021 году избавиться от ПВХ в упаковке и найти альтернативу пластиковым трубочкам. Альтернативные варианты уже в этом году компания пообещала протестировать на индонезийском бренде AQUA. По состоянию на 2018 год 86% упаковки Danone можно использовать повторно или компостировать, к 2025 году этот процент рассчитывают довести до 100%.

Tetra Pak – крупнейшая в мире компания по производству упаковки. Выпускает 721 тысячу тонн пластиковой упаковки в год. Компания намерена использовать в своей упаковке до 10% вторсырья к 2025 году.

Carrefour – французская торговая сеть, выпускающая 57 тысяч тонн пластиковой упаковки в год. Компания рассчитывает к 2022 года сократить количество выпускаемой упаковки на 5%, использовать растительные чернила, заменить пластиковые лотки картонными. Также в собственных марках сока и газированных напитков до 50% упаковки будет из вторсырья, как и упаковочная пленка.

SC Johnson – американская компания по изготовлению бытовой химии производит 90 тысяч тонн пластика в год. Компания обязуется продумать систему повторного использования своей упаковки, выпускать более концентрированные средства и флаконы для бытовой химии, которые можно использовать до 13 раз.

Barilla G. e R. fratelli SpA – итальянская компания, известный изготовитель макарон. Ежегодно производит 15 тысяч тонн пластиковой упаковки. Компания заявила, что сейчас ведет критический пересмотр существующей упаковки, результаты этого пересмотра будут опубликованы в конце года. К 2020 году компания рассчитывает заменить пленку на перерабатываемые материалы, а также проверить и, возможно, применять упаковку из вторсырья для пищевых продуктов.

Среди компаний, которые не стали раскрывать данные о производстве пластиковой упаковки оказались Pepsi, Schwarz Group, L’Oréal, H&M Group, Superdry Plc, Johnson and Johnson Consumer Inc. и другие.

Перспективы

Около 80 млн тонн пластикового мусора захоранивается без соблюдения надлежащих норм или просто выбрасывается в окружающую среду. По оценкам экспертов, к 2060 году ежегодный объем пластмассовых отходов, загрязняющих природу, может вырасти до 265 млн тонн.

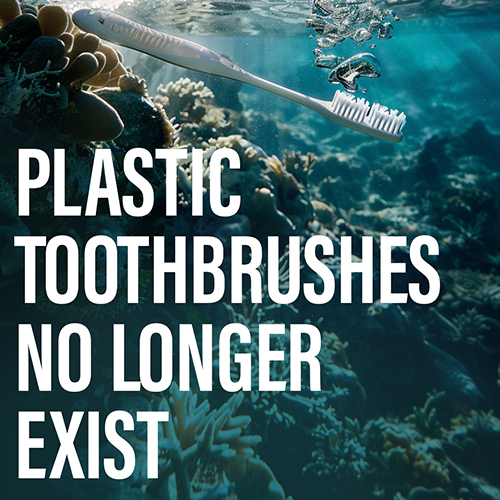

По разным оценкам, от 9 млн до 23 млн тонн пластика ежегодно попадает в Мировой океан. Около половины — это одноразовый пластик. По одним прогнозам, к 2040 году пластиковое загрязнение морей вырастет до 29 млн тонн в год, по другим — до 53 млн уже к 2030-му.

До 99% пластика производится из ископаемого топлива, и лишь малая часть — из крахмала, целлюлозы, сахаров и растительных масел. К 2040 году выбросы парниковых газов от производства, переработки и сжигания пластмасс могут достичь 2,1 млрд тонн СО2 в год. Это 19% от уровня, при котором глобальное потепление не превысит 1,5 °C.

Альтернативы

Исследование, проведенное командой Джереми Лютербахера из EPFL, раскрывает новаторский подход к производству высокоэффективных пластмасс из возобновляемых ресурсов. Оно представляет новый метод создания полиамидов — класса пластмасс, отличающихся прочностью и долговечностью, наиболее известными из которых являются нейлоны, — с использованием сахарного ядра, полученного из сельскохозяйственных отходов.

«Типичным пластикам на основе ископаемых нужны ароматические группы, чтобы придать пластику жесткость, — это придает им такие эксплуатационные свойства, как твердость, прочность и устойчивость к высоким температурам, — говорит Лютербахер. — Здесь мы получаем аналогичные результаты, но для придания жесткости и эксплуатационных свойств используем сахарную структуру, которая широко распространена в природе и, как правило, совершенно нетоксичена».

Лоренц Манкер, ведущий автор исследования, и его коллеги разработали безкатализаторный процесс преобразования диметилглиоксилат-ксилозы, стабилизированного углевода, полученного непосредственно из биомассы, такой как древесина или кукурузные початки, в высококачественные полиамиды. В процессе достигается впечатляющая атомная эффективность — 97%. То есть почти весь исходный материал используется в конечном продукте, что значительно снижает количество отходов.

Полиамиды биологического происхождения обладают свойствами, которые могут конкурировать со своими ископаемыми аналогами, предлагая многообещающую альтернативу для различных применений. Более того, материалы продемонстрировали значительную устойчивость благодаря множеству циклов механической переработки, сохраняя свою целостность и производительность, что является решающим фактором для управления жизненным циклом экологически чистых материалов.

Потенциальные возможности применения этих инновационных полиамидов весьма обширны: от автомобильных деталей до потребительских товаров, и все это при значительном снижении углеродного следа. Проведенный командой технико-экономический анализ и оценка жизненного цикла показывают, что эти материалы могут быть конкурентоспособными по цене по сравнению с традиционными полиамидами, включая нейлоны (например нейлон 66), при снижении потенциала глобального потепления до 75%.